Silikat UNISIL

dla budownictwa jednorodzinnego

Silikat UNISIL

dla budownictwa jednorodzinnego

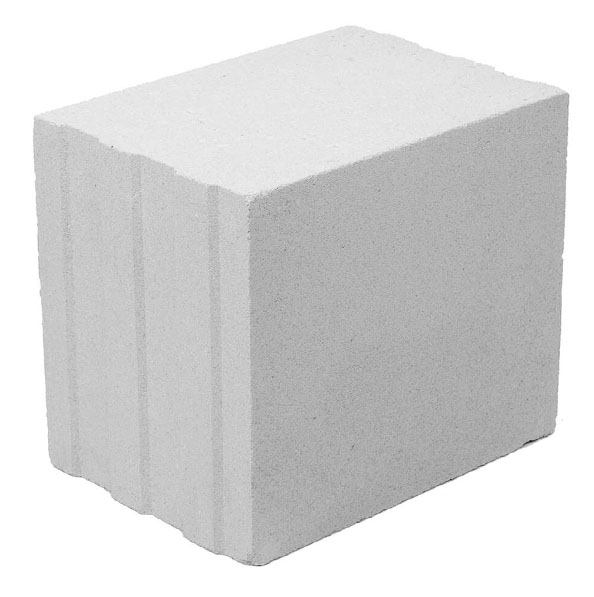

Uniwersalne Bloczki Silikatowe UNISIL, jak sama nazwa wskazuje – są synonimem powszechnie stosowanego polskiego standardu wymiarowego. Wśród wielu wyrobów silikatowych firma PPMB Niemce S.A. dostarcza na rynek budowlany najbardziej popularny, tradycyjny format silikatów, który jest powszechnie stosowany przez architektów oraz przez biura projektowe w Polsce.

Najpopularniejsze wymiary w Polsce

Wymiary silikatów UNISIL wywodzą się z tradycji: wysokość bloczków silikatów UNISIL to potrójna wysokość cegły tradycyjnej zawierającej spoinę między nimi. Większość budynków w Polsce jest wznoszona z cegieł o takiej samej wysokości, która wynosi dokładnie 220 mm.

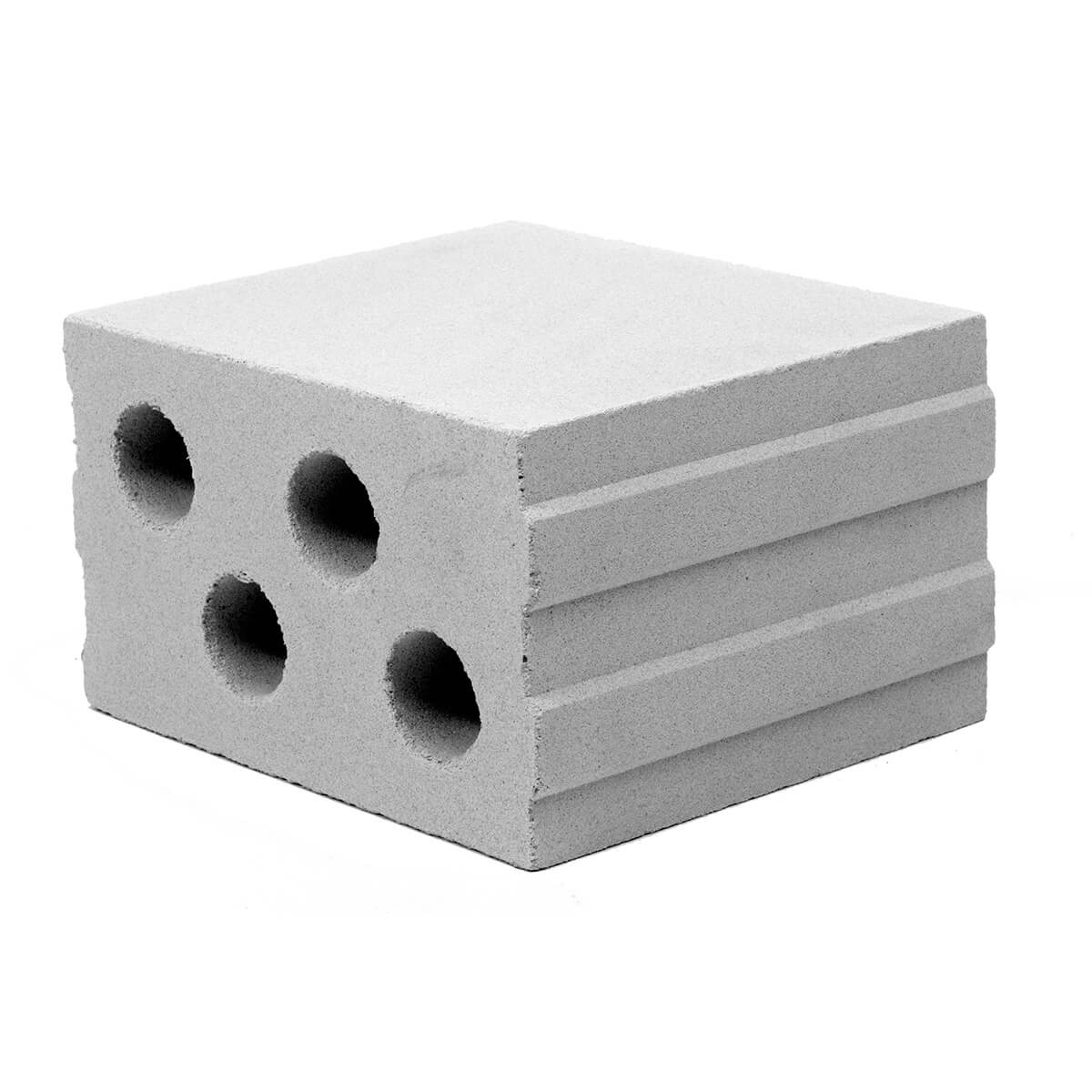

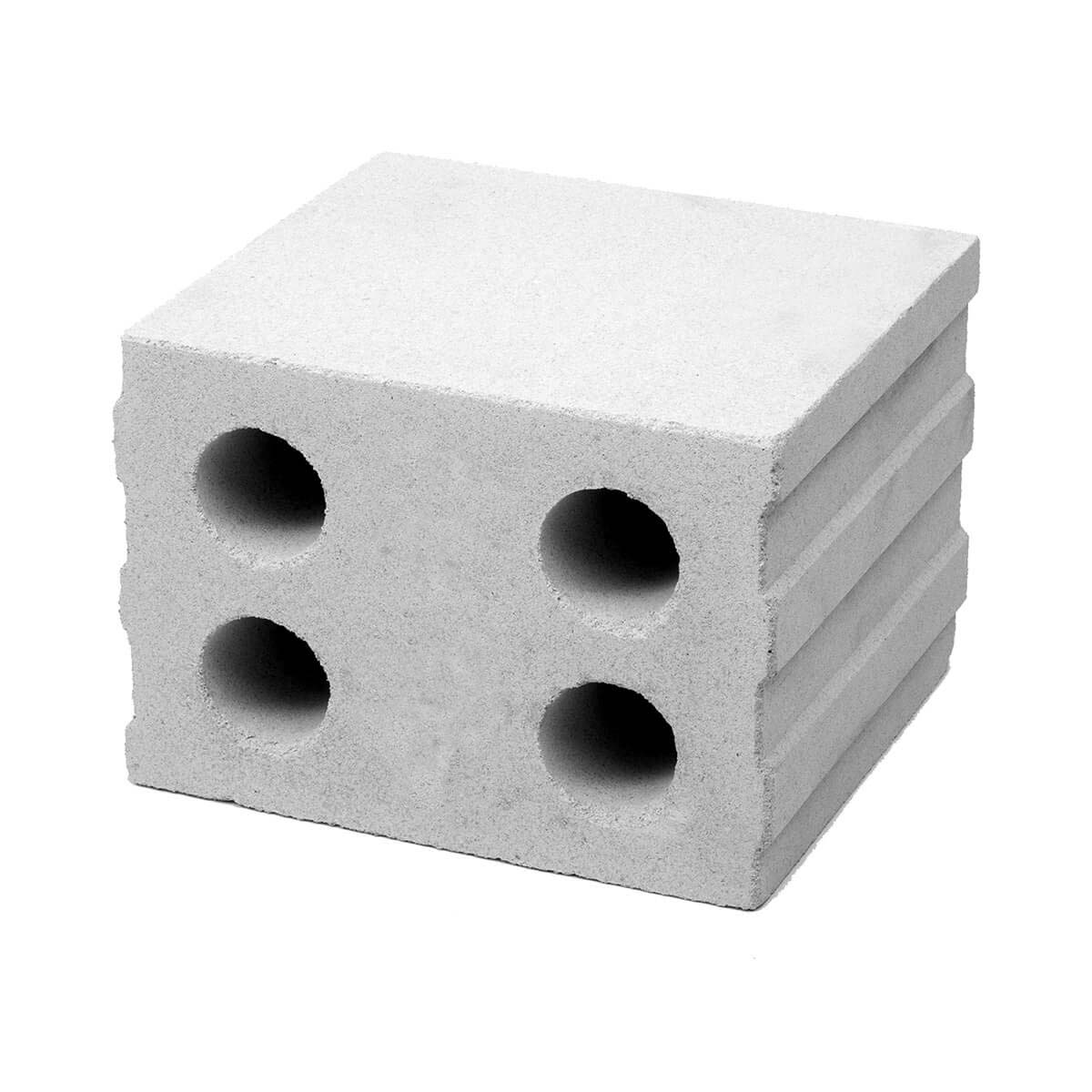

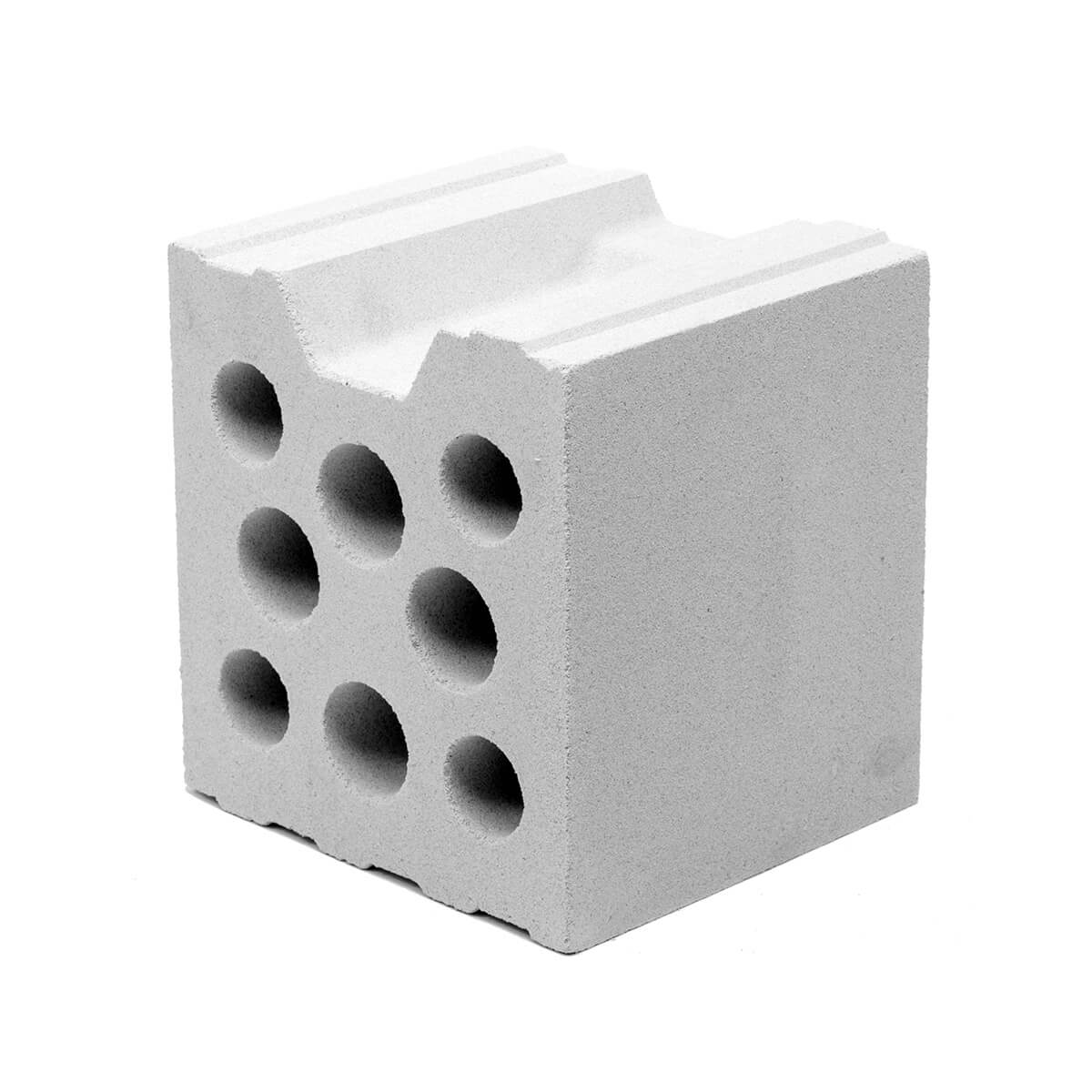

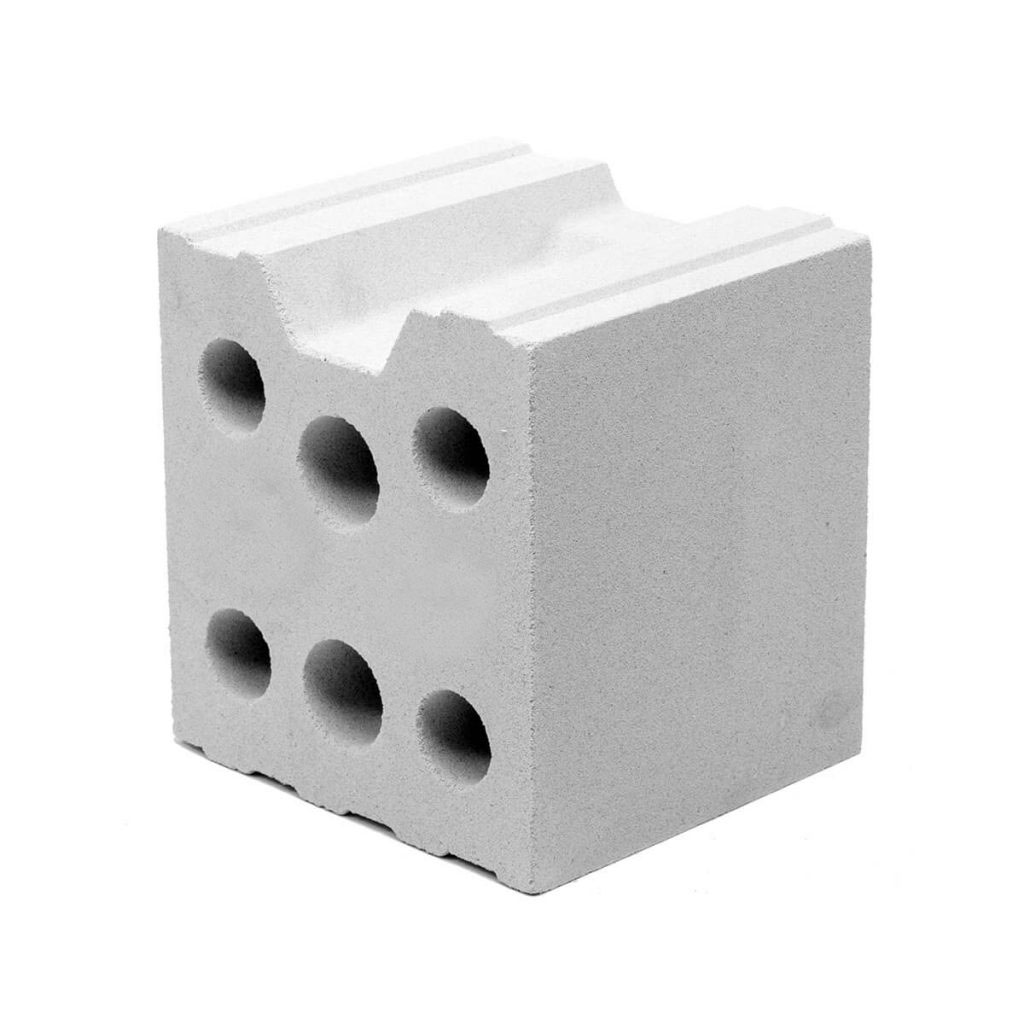

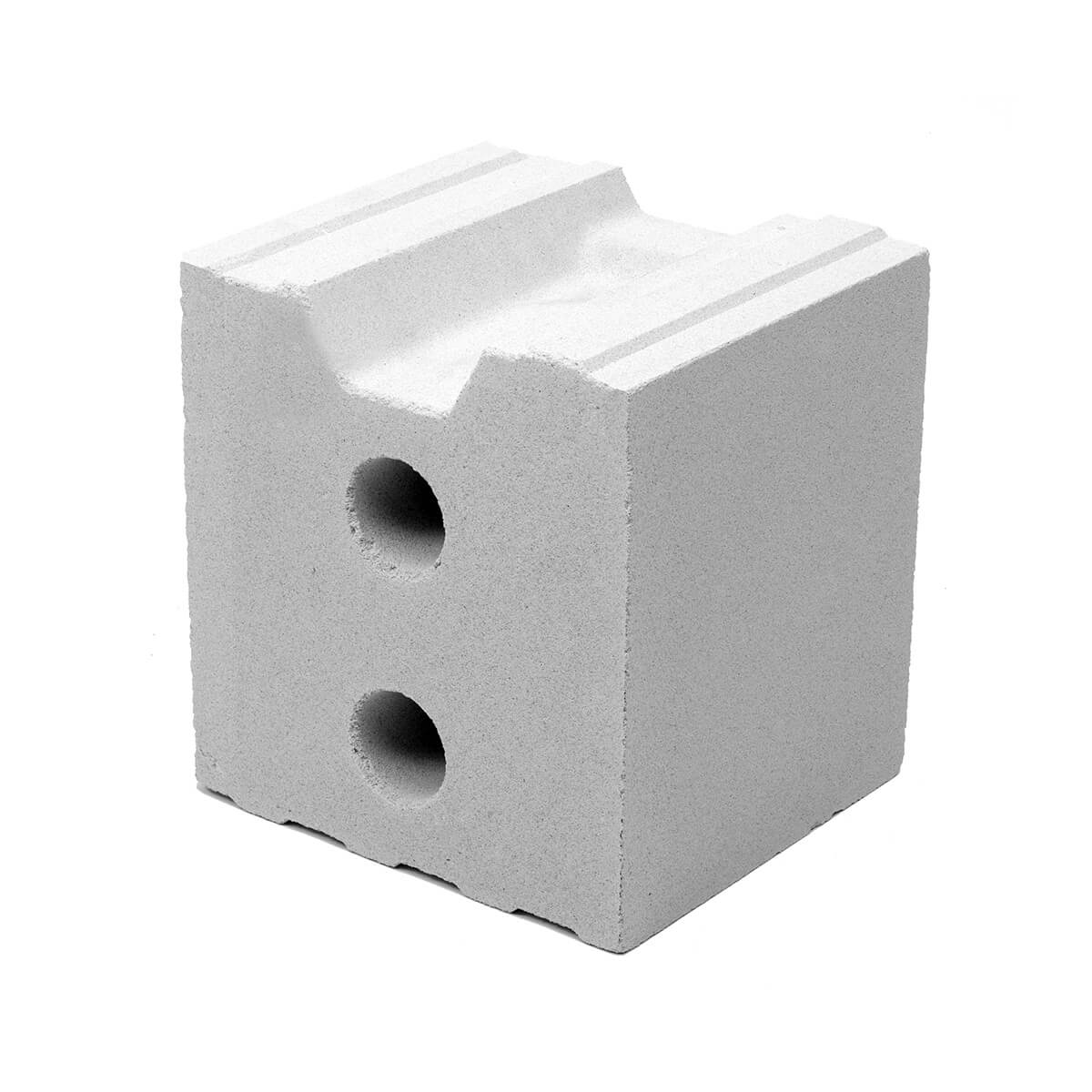

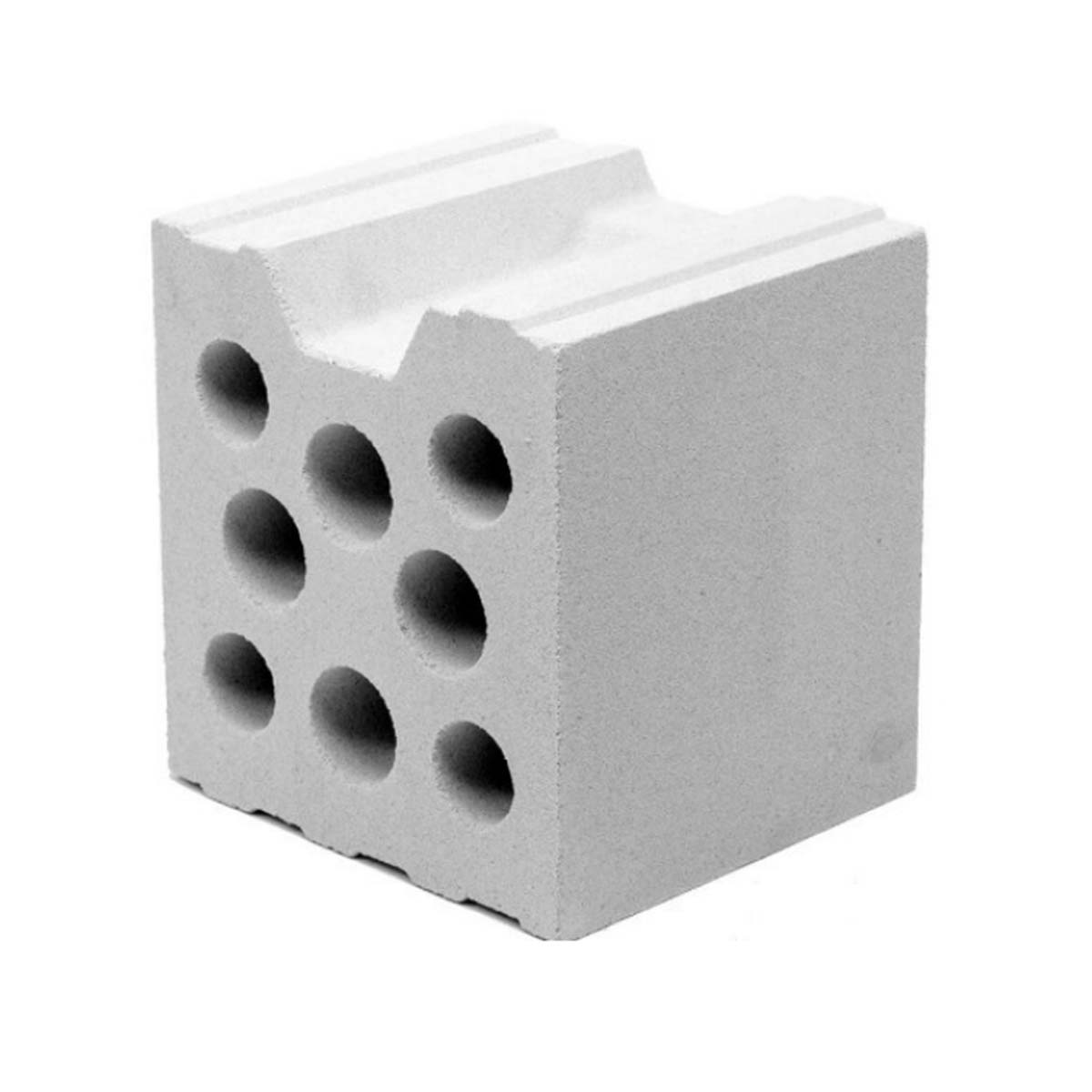

UNISIL 18 A P+W kl. 25

Jako jedyni posiadamy trzy rodzaje bloczków o szerokości 18 cm (jeden ze ścianami gładkimi oraz dwa z tzw. pióro-wpustem: bloczek UNISIL 18A kl. 25 oraz bloczek UNISIL 18 P+W kl.15, i bloczek UNISIL 18 A P+W kl. 25). Jednocześnie zastosowanie połączenia typu pióro-wpust dla bloczka UNISIL 18 P+W kl. 15 oraz bloczka UNISIL 18A P+W kl. 25 znacznie obniża koszty roboczogodziny, tym samym znacząco przyśpiesza proces murowania.

Dzięki zastosowaniu silikatów UNISIL projektanci mają łatwość w projektowania kombinacji ścian, a wykonawcy nie muszą się martwić o dostępność materiału budowlanego, co sprawia, że murowanie z silikatu UNISIL jest bardzo praktyczne.

Historia silikatu

1856 r.

Za wynalazcę cegły silikatowej uważa się niemieckiego lekarza i naukowca Antona Bernhardi . W 1856 roku zapisał konkretne instrukcje wytwarzania silikatów. Ale nie udało mu się wdrożyć ich do produkcji przemysłowej.

1880 r.

Pierwszy patent na produkcję cegły silikatowej uzyskał niemiecki chemik Wilhelm Michaelis w 1880 r. Zasady tam opisane są stosowane przy produkcji przemysłowej cegieł i bloczków silikatowych do dnia dzisiejszego.

.

.

1972 r.

Rynek silikatów

Rynek materiałów ściennych dla budownictwa jednorodzinnego w Polsce jest zdominowany od czasów powojennych przez wyroby z ceramiki czerwonej oraz z betonu komórkowego. We wspomnianym czasie materiały te były w naszym kraju jedynymi dostępnymi na szeroką skalę. W tym samym okresie budownictwo jednorodzinne na terenach Europy Zachodniej wykorzystywało wyrób, który powstawał w wyniku procesu mieszania piasku, wapna oraz wody, a następnie termicznego utwardzania powstałych w ten sposób cegieł. Cegły te, przy podobnych wymiarach, ważyły około trzykrotnie więcej od bloczków betonu komórkowego oraz dwukrotnie więcej od pustaków ceramicznych, co czyniło je niesamowicie solidnymi.

Solidny materiał do budowy domu

Solidność bloczków silikatowych przekładała się pozytywnie na ich właściwości

wysoka izolacja akustyczna

najwyższa wytrzymałość

akumulacyjność cieplna

Ta popularna w budownictwie zachodnioeuropejskim cegła, nazywana przez Anglików “sand-lime bric”, po niemiecku “Kalksandstein”, lub w naszym języku ojczystym “cegła silikatowa”, stała się w ostatnich latach materiałem znanym oraz szeroko dostępnym na polskim rynku materiałów budowlanych.

Z uwagi na wyjątkowe właściwości silikatów, firma PPMB Niemce S.A. postawiła sobie za cel, wypromowanie na rynkach lokalnych: przede wszystkim (choć nie tylko) na terenie Lubelszczyzny i Mazowsza, silikatu jako materiału ściennego, zarówno dla budownictwa wielorodzinnego, jak i dla budownictwa jednorodzinnego. Tak, jak ma to miejsce od wielu lat w krajach Europy Zachodniej. Wierzymy bowiem, że zastosowanie silikatów do wznoszenia ścian stanowi przyszłość polskiego budownictwa.

Uniwersalne Bloczki Silikatowe

Produkcja silikatów

1

Wymieszanie wapna z piaskiem w stosunku 10:1

2

Reakcja wapna palonego z wodą – powstanie wapna gaszonego

3

Formułowanie bloczków za pomocą prasy

Hartowanie za pomocą pary wodnej w autoklawach

5

Opuszczenie autoklawu, studzenie i pakowanie

W przemysłowej produkcji cegieł i bloczków silikatowych UNISIL, piasek (głównie piasek kwarcowy) i wapno palone (tlenek wapnia) miesza się w stosunku ok. 10:1 z dodatkiem wody i umieszcza w reaktorach. Tam następuje reakcja wapna palonego z wodą (gaszenie wapna) i powstaje wodorotlenek wapnia (wapno gaszone). Następnie mieszanka jest kierowana na prasy, które pod ciśnieniem ok. 200 bar formują wyroby – cegły i bloczki silikatowe. Surowe wyroby mają jeszcze niską wytrzymałość. Dlatego są dostarczane do urządzeń hartujących – autoklawów. Po załadunku autoklawów wyrobami wpuszczana jest para wodna o ciśnieniu 14-16 bar i temperaturze ok. 200 oC. Proces trwa ok 4-8 godzin.

W autoklawie para wodna aktywizuje krzemionkę z piasku, która dzięki temu może reagować z wapnem. Powstają wówczas wysokowytrzymałościowe, złożone krzemiany wapniowe, np. tobermoryt, fazy CSH, które nadają właściwą wytrzymałość wyrobom. Po zakończeniu procesu hartowania wyroby silikatowe UNISIL opuszczają autoklaw, są studzone, pakowane i mogą już być stosowane do murowania.

Jak powstają silikaty?

O FIRMIE

O FIRMIE

OFERTA

OFERTA  O silikatach

O silikatach Właściwości

Właściwości Nagrody

Nagrody